- Момент затяжки ступичных подшипников лада гранта

- Момент затяжки колес «Лада Гранта»: как выбрать момент затяжки колесных болтов

- Что такое момент затяжки

- Как измеряют момент затяжки

- На что влияет момент затяжки

- Что будет, если перетянуть или недотянуть колесные гайки или болты

- Можно ли определить момент «на глазок»

- Что именно затягивают на колесах

- Есть ли разница в моменте затяжки колесных болтов и гайки ступицы

- С каким моментом затягивать болты или гайки колес «Гранта»

- Как затягивать колеса «Гранты» с необходимым моментом

- Момент затяжки ступичных подшипников. С каким усилием затягивать ступичную гайку Каким ключом затянуть ступичную гайку

- Затяжка ступичного подшипника

- Устройство и принцип работы динамометрического ключа

- Индикаторного типа

- Электронный индикатор

- Щелчковый механизм

- Как правильно затягивать ступичный подшипник

- Усилие затяжки ступичного подшипника

- Моменты затяжки резьбовых соединений

- Особенности затягивания ступичной гайки

- Метод приложения крутящего момента

- Таблица Значения коэффициентов трения в резьбе стержневой крепежной детали из стали µр и между поверхностью гайки и поверхностью соединяемой детали µт

- Усилие предварительной затяжки и крутящий момент резьбового соединения с крупным шагом резьбы и коэффициентом трения 0,14

- Усилие предварительной затяжки и крутящий момент резьбового соединения с мелким шагом резьбы и коэффициентом трения 0,14

- ОТКРУЧИВАНИЕ

- С каким усилием затягивать ступичную гайку на своём автомобиле?

- Моменты затяжки переднего ступичного подшипника на ВАЗ (ЛАДА)

- Моменты затяжки переднего ступичного подшипника на Форд (Ford)

- Моменты затяжки переднего ступичного подшипника на Шевроле (Chevrolet)

- Моменты затяжки переднего ступичного подшипника на Рено (Renault)

- Моменты затяжки переднего ступичного подшипника на Дэу (Daewoo)

- Таблица затяжки

- Как затянуть ступичную гайку нужным моментом

- Как затянуть ступичную гайку без динамометрического ключа

- Пример расчета для автомобиля Форд Фокус 2

- Полезные видео

- Рекомендации по использованию

- Щелчковые ключи

Момент затяжки ступичных подшипников лада гранта

Гайки и болты крепления впускной трубы

Гайки крепления катализатора

Гайка крепления натяжного ролика

Гайки крепления корпуса подшипников распределительного вала

Болт крепления шкива распределительного вала

Гайки крепления выпускного патрубка рубашки охлаждения

Болты крепления крышек коренных подшипников

Болты крепления масляного картера

Болты крепления водяного насоса

Болт крепления шкива коленчатого вала

Болты крепления подводящей трубы водяного насоса

Гайка крепления троса сцепления к кронштейну двигателя

Болты крепления кронштейна правой опоры подвески силового агрегата к двигателю

Гайка болта крепления правой опоры подвески силового агрегата

Гайка болта крепления передней опоры подвески двигателя

Гайка болта крепления левой опоры подвески силового агрегата

Гайка крепления кронштейна левой опоры подвески силового агрегата

Болты крепления задней опоры подвески силового агрегата

Гайки болтов крепления кронштейна задней опоры подвески силового агрегата

Болты крепления маслоприемника к крышке коренного подшипника

Болты крепления маслоприемника к насосу

Болты крепления масляного насоса

Болты крепления корпуса масляного насоса

Пробка редукционного клапана масляного насоса

Датчик сигнализатора аварийного падения давления масла

Источник

Момент затяжки колес «Лада Гранта»: как выбрать момент затяжки колесных болтов

Правильное использование динамометрического ключа и точное выставление момента позволяют исключить недотягивание или перетягивание колесных элементов.

Момент затяжки колес «Гранта» важен для безопасности движения. Поэтому при установке или замене данных элементов автолюбители задумываются, насколько сильно нужно затянуть болты. Ведь недостаточно затянутые болты могут открутиться в дороге, а перетянутые приведут к повреждению резьбы, барабана или ступицы.

Что такое момент затяжки

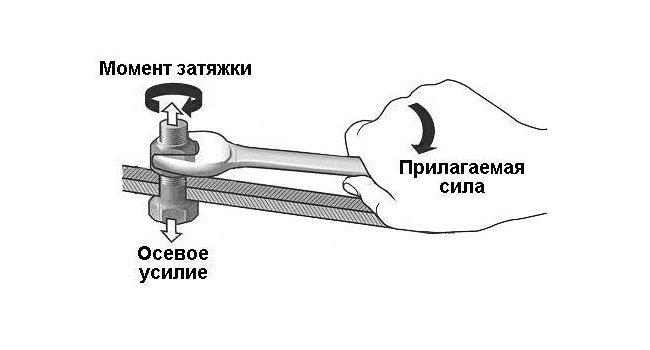

Момент затяжки колесных болтов на «Ладе Гранте» – это усилие, которое нужно прикладывать при закручивании данных элементов. То есть с такой силой следует крутить эти детали для нужного эффекта. А определяется эта величина с динамометрическим ключом.

Как измеряют момент затяжки

Единицей измерения момента или усилия затяжки является Ньютон на метр (Н/м), однако для многих грантоводов более привычным является килограмм на метр (кг/м), то есть усилие в килограммах, приложенное к рычагу длиной один метр. Момент затяжки колес «Лады Гранты» указан в руководстве по эксплуатации и составляет 90-120 Н/м или 9-12 кг/м.

Чтобы измерить момент или усилие, с которым затянуты болты/гайки колес, необходим специальный инструмент — динамометрический ключ.

На что влияет момент затяжки

Момент затяжки, в том числе колёс Лады Гранты, влияет на надёжность крепления. Усилие должно быть таким, чтобы колесо было хорошо зафиксировано. Соблюдение необходимого момента позволяет избежать перетягивания или недотягивания, что одинаково опасно и плохо. В первом случае возможно повреждение деталей авто, а во втором – фиксация будет недостаточной.

Что будет, если перетянуть или недотянуть колесные гайки или болты

Если болт затянут с достаточным усилием, он не сможет раскрутиться самостоятельно. Это очень важно, так как оказывает влияние на безопасность. Поэтому следует точно знать момент затяжки болтов колес Лада Гранта.

Недостаточное затягивание крепежей

В случае чрезмерно сильного затягивания велика вероятность повреждения резьбы. Для колёс – это ступица, барабаны. Кроме того, такой болт будет трудно открутить. Но и перетянутый болт иногда может открутиться. Дело в том, что при этом уплотняющий поясок на диске может деформироваться. Болт будет доставать до ступицы. А поясок потеряет пружинящий эффект. Вследствие этого колесо может открутиться при движении. Велика вероятность и пластической деформации диска, особенно если он слишком мягкий.

Можно ли определить момент «на глазок»

С опытом примерный момент затяжки колес «Гранта» можно научиться определять и без всяких специнструментов. Но начинающему автомобилисту сделать это практически невозможно. Поэтому лучше воспользоваться динамометрическим ключом.

Затягивая колеса, многие опытные автолюбители справляются даже без этого инструмента, по усилию они чувствуют, насколько сильно затянута резьба.

Что именно затягивают на колесах

На колесах затягивают колесные болты, а также гайки, если таковые имеются. Каждый из них должен быть затянут с одинаковым и достаточным усилием. При этом процедура осуществляется крест-накрест.

Есть ли разница в моменте затяжки колесных болтов и гайки ступицы

Затяжка болтов колес и гаек ступицы на Lada Granta, как и на другом авто, выполняется с разным моментом. Но при этом момент затяжки гайки ступицы заднего колеса «Лады Гранты» и переднего равны.

Затяжка болтов колес и гаек ступицы на Lada Granta

С каким моментом затягивать болты или гайки колес «Гранта»

Значения для момента затяжки ступичных гаек для данного авто указаны выше. А момент затяжки колесных болтов на «Ладе Гранте» равняется 105-120 Hm. Для машин в кузове лифтбек это значение 70-90 Нм. Передние и задние колеса автомобиля должны затягиваться с одинаковым усилием. Это правило также справедливо и для каждого из колесных болтов. Для них момент затяжки колес «Гранта» не должен отличаться.

Как затягивать колеса «Гранты» с необходимым моментом

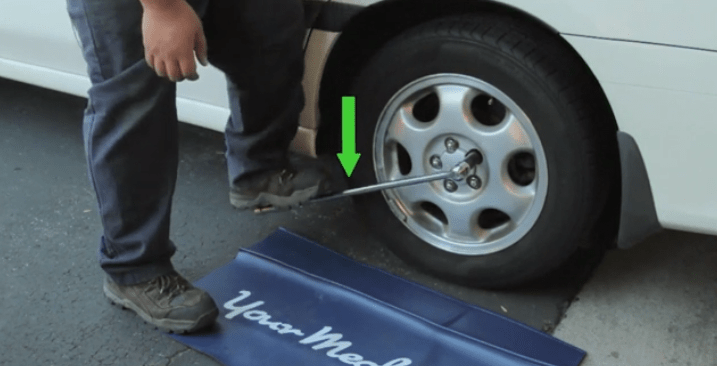

Чтобы затянуть колеса «Гранты» с нужным моментом, потребуется динамометрический ключ. Пользоваться им следует лишь при контрольной затяжке. В начале процесса потребуется обычный балонник.

Перед процедурой автомобиль ставят на ровную твердую поверхность. Для предотвращения непроизвольного движения он должен быть зафиксирован ручным тормозом и включением первой передачи при неработающем двигателе. Если колеса по каким-то причинам нужно снять, то машину вывешивают с помощью подъемника или домкрата и страховочных подставок. Кузов с нужной стороны поднимают настолько, чтобы покрышка оторвалась от земли. Если доступен пневматический или электрический гайковерт, работающий в ударном режиме, то крепеж откручивают после вывешивания авто, если же приходится действовать балонным ключом, то сначала срывают затяжку, а после вывешивания полностью выкручивают болты или гайки.

Затяжка осуществляется постепенно. Когда колесо закручено уже достаточно сильно, следует окончательно затянуть его динамометрическим ключом с нужным моментом.

При использовании инструмента необходимо соблюдать правила:

- Динамометрический ключ применяется для контрольной затяжки. Использовать его в качестве обычного балонника не следует.

- Ключ нужно подобрать так, чтобы его максимальное усилие было чуть больше необходимого.

- Перед протяжкой удостовериться, что точное значение момента затяжки известно. Его и нужно выставить на инструменте.

- Проверять ключом следует затяжку всех болтов по кругу.

Правильное использование динамометрического ключа и точное выставление момента позволяют исключить недотягивание или перетягивание колесных элементов.

Источник

Момент затяжки ступичных подшипников. С каким усилием затягивать ступичную гайку Каким ключом затянуть ступичную гайку

27.06.2019 После проведения замены ступичного подшипника наступает важный момент – затяжка. Зажимать необходимо не «голыми» руками, а с использованием специального приспособления – динамометрического ключа. Так как от полноты затяжки напрямую зависит срок эксплуатации оборудования и качество управления техническим средством.

Для каждого автомобиля разработан свой момент затяжки ступичного подшипника. Он четко описан в инструкции по эксплуатации. Если по каким-то причинам руководство утеряно, то необходимо воспользоваться сетью интернет или обратиться за разъяснением в ближайшую автомастерскую.

Затяжка ступичного подшипника

Моментом затяжки ступичного подшипника принято называть фактическое усилие, с которым зажимается гайка ступицы. Сила измеряется в Н/м или кг/м, в зависимости от величины и задания по конвертации.

Каждый подшипник в своей конструкции имеет незначительный осевой зазор. Он необходим для корректности работы механизма, а именно:

- для недопущения смещения в стороны;

- снижения фактической силы трения;

- равномерного расположения теплового расширения;

- распределения напряжения;

- увеличения площади контакта.

Устройство и принцип работы динамометрического ключа

Для начала разберемся с единицами измерения. Крутящий момент измеряется в ньютонах на метр (Н.м. или Nm). Чтобы пользоваться этой величиной на практике, достаточно запомнить простое определение из школьного курса физики: 10 Н.м. означает усилие в 1 кг, приложенное к рычагу длиной 1 метр.

Любая шкала динамометрического ключа размечена именно по такому принципу.

Рассмотрим различные конструкции инструмента.

Это самый недорогой вариант исполнения, удобен и прост в использовании. На рукоятке расположена шкала с разметкой значения крутящего момента.

К наконечнику с квадратом (для установки торцевых головок) прикреплено две тяги: рычаг и стрелка. При затягивании крепежа, рукоятка изгибается на тарированный угол.

В результате происходит смещение шкалы относительно неподвижной стрелки. Механик фиксирует требуемое значение в ньютонах на метр, и в нужный момент прекращает затяжку.

Преимущество – низкая стоимость и возможность контроля результата «в реальном времени». Недостатки также имеются:

- достаточно высокая погрешность – до 8%;

- качество работы сильно зависит от твердости рук оператора. Высокая вероятность перетянуть гайку.

Тем не менее, работать таким инструментом можно, и он достаточно часто встречается в гаражах автолюбителей.

Индикаторного типа

Принцип работы такой же, как у стрелочного, но отображение результата более точное. Головка имеет поворотный механизм со спиральной пружиной. К нему механически присоединен стрелочный прибор со шкалой, размеченной в Н.м.

Поворачивая рычаг, слесарь создает усилие, отклоняющее поворотный механизм. Крутящий момент отображается стрелочным индикатором. Пользоваться таким динамометрическим ключом удобно лишь в открытом пространстве – когда индикатор контролируется визуально.

Если необходимо затянуть крепеж в скрытой полости – лучше выбрать инструмент с фиксацией стрелки. После снятия нагрузки, индикатор сохраняет показания, затем стрелка сбрасывается до нулевой отметки с помощью кнопки.

Затяжка происходит поэтапно: с постепенным наращиванием усилия. Погрешность такого динамометрического ключа обычно не превышает 6%.

Электронный индикатор

На первый взгляд, технология такая же, как у стрелочного инструмента. Пружинный механизм в головке фиксирует крутящий момент, который отображается на электронном табло.

Простейшие экземпляры так и работают. Но если вы хотите пользоваться динамометрическим ключом максимально эффективно – лучше приобрести комплект с дополнительными функциями.

Какие опции могут быть на электронном табло?

- выбор единиц измерения (Н.м., Кг/см, Кг/м, и др.);

- фиксация максимального результата (сбрасывается кнопкой);

- звуковая индикация.

На последнем параметре остановимся подробнее: Вы заранее устанавливаете предел срабатывания. При достижении заданного значения крутящего момента, звучит зуммер. Инструментом с такой опцией удобно пользоваться при ограниченном доступе, когда работа выполняется фактически «на ощупь».

Погрешность порядка 5%-6%, при визуальном контроле за результатом, точность затяжки по-прежнему зависит от твердости руки.

Инструмент лишь показывает усилие, прилагаемое к рукоятке. Ограничений по затяжке нет, поэтому при неосторожном обращении, можно повредить обслуживаемый узел. При работе с ответственным крепежом (головки блока цилиндров, впускной и выпускной коллекторы, механизмы ГРМ) надо быть предельно внимательным.

Щелчковый механизм

Такой прибор напоминает обыкновенную трещотку для торцевых головок. Внешнее отличие – более толстая рукоятка с нанесенными делениями шкалы.

Это классика жанра – используется как в мастерских по ремонту автомобилей, так и в личных гаражах. Пользоваться динамометрическим ключом с щелчковым механизмом можно, не опасаясь повредить крепеж или устанавливаемую деталь.

При достижении установленного значения крутящего момента, срабатывает ограничитель. Перетянуть гайку (болт) не получится.

Как работает система? Внутреннее устройство на иллюстрации:

Внутри головки расположено направленное зубчатое колесо (1), как в обыкновенной трещотке. Вместо традиционного храповика, в динамометрическом ключе применяется стопорный механизм (2). Принцип его работы не в остановке проскальзывания, а в ограничении усилия.

Поворотная часть рукоятки (3) имеет установочную штангу (4), которая находится в подпружиненном состоянии. Пружина (5) удерживает стопорный механизм, пока не будет преодолено значение выставленного крутящего момента.

После чего, храповой механизм стопора проскальзывает в обоих направлениях: свыше выбранного усилия приложить невозможно. Рукоятка прокручивается вокруг головки, издавая характерные щелчки.

Чтобы механикам было удобно пользоваться динамометрическим ключом, некоторые модели предусматривают сменные головки, под различный размер квадрата. Однако опытные мастера их не рекомендуют. Дополнительное соединение дает небольшой люфт, снижая точность инструмента.

Главное достоинство щелчкового механизма – относительно низкая погрешность установки крутящего усилия. Даже в самых дешевых моделях, показатель не превышает 4%. Им можно пользоваться практически вслепую, при достижении выставленного значения, вы услышите щелчки.

С индикаторным инструментом следует обращаться аккуратно: держать надо только за рукоять за пределами шкалы, не перекашивать головку. Щелчковые трещотки прощают любые ошибки: можно работать хоть двумя руками, хоть под углом к болту.

Недостатки храповой-щелчковой системы: Измерение (правильнее сказать – ограничение) момента затяжки происходит дискретно. Плавная установка значения невозможна. Характерная особенность – чем шире диапазон шкалы – тем крупнее (грубее) шаг.

То есть, чтобы пользоваться динамометрическим ключом щелчкового типа более точно – необходимо приобретать несколько экземпляров инструмента: для различных диапазонов.

Как правильно затягивать ступичный подшипник

Величина затяжки переднего и заднего подшипника исчисляется на основании ряда факторов, таких как:

- Минимальный и максимально допустимый размер (параметр) подшипника.

- Величина осевого зазора.

- Тип шага резьбы (крупный или мелкий).

Вышеприведенный перечень данных носит шаблонный характер и в каждой конкретной ситуации может дополняться новыми факторами. Однако вышеупомянутые причины остаются неизменными, независимо от возникшей ситуации.

Усилие затяжки ступичного подшипника

- ВАЗы, НИВА: от 19,6 до 24,6;

- марка Форд модели Фокус, Фьюжн, Мондео, Транзит: от 45 до 53;

- все модели Шевроле: 18,9 – 19,5 или 25,0 – 30,1;

- Рено модели Дастер, Меган, Сандеро, Логан: 175 и 280;

- Опель различных моделей: 150.

Для проведения профилактических и ремонтных работ принято использовать динамометрический ключ. Такая практика существует в СТО. В конструкцию ключа вмонтирован прибор со шкалой. Зная нужный показатель, можно с легкостью затянуть гайку. Главное не переусердствовать, так как можно сорвать резьбу на крепежном элементе.

В зависимости от модификации ключа, установлены различные ограничители:

- нерегулируемый;

- с регулировкой;

- с показателем затяжки;

- с установленным цифровым дисплеем.

В зависимости от выбранного типа динамометрического ключа проводится регулировка ступичных подшипников.

Часто владельцы задают вопрос: можно ли подтягивать ступичные подшипники без фактического наличия динамометрического ключа. Запретить нельзя, но и не рекомендовано. Так как можно не рассчитать усилие. Последствия такой затяжки очевидны: люфт и преждевременный выход из строя.

Теперь Вы знаете, как отрегулировать ступичный подшипник своими силами. Несмотря на всю простоту действий и конструкцию механизма, рекомендовано обслуживать свое техническое средство в специализированных автомастерских во избежание негативных последствий и повреждения смежных деталей.

Перед тем, как проводить профилактические мероприятия, не забывайте приобретать только качественные и оригинальные комплектующие, рекомендованные или одобренные самым изготовителем. Это позволит увеличить срок эксплуатации технического средства и сократить до минимума количество поломок.

Правильно определив с каким усилием затягивать ступичную гайку

и вовремя остановившись можно избежать срыва резьбы и необходимости выполнять дорогостоящий ремонт, учитывая сегодняшние цены на гайки . Мастера выполняют эту работу с использованием специального динамометрического ключа. Поскольку ступичный подшипник изделие достаточно капризное и не всегда есть под рукой дополнительное оборудование, то знать ответ на этот вопрос очень важно. Перед работой не мешает определить какой его вид установлен, например, он бывает конусный или роликовый.

Моменты затяжки резьбовых соединений

Ниже приведена таблица затяжки болтов динамометрическим ключом.

| Прочность болта, в Нм | |||

| Размер резьбы | 8.8 | 10.9 | 12.9 |

| М6 | 10 | 13 | 16 |

| М8 | 25 | 33 | 40 |

| М10 | 50 | 66 | 80 |

| М12 | 85 | 110 | 140 |

| М14 | 130 | 180 | 210 |

| М16 | 200 | 280 | 330 |

| М18 | 280 | 380 | 460 |

| М20 | 400 | 540 | 650 |

Читать также: Крепление егозы на заборе

Таблица усилия затяжки болтов для дюймовой резьбы стандарта США для крепежных деталей SAE класса 5 и выше.

| Дюймы | Нм | фунт |

| ¼ | 12±3 | 9±2 |

| 5/16 | 25±6 | 18±4,5 |

| 3/8 | 47±9 | 35±7 |

| 7/16 | 70±15 | 50±11 |

| ½ | 105±20 | 75±15 |

| 9/16 | 160±30 | 120±20 |

| 5/8 | 215±40 | 160±30 |

| ¾ | 370±50 | 275±37 |

| 7/8 | 620±80 | 460±60 |

1 ньютон метр (Нм) равняется 0,1кГм.

ISO -Международный стандарт.

Особенности затягивания ступичной гайки

Ни понимая с каким усилием затягивать колесные гайки

лучше не браться за эту работу. Если их перетянуть, то произойдет поломка, а если не дотянуть, то в таком случае может произойти прокручивание, посадочное место под подшипником испортится. Все, кто не уверен в своих познаниях, могут использовать пружинный кантор, но можно обойтись и более простым способом. Воротки с трещоткой чаще всего не могут обеспечить достаточное усилие, а предназначенные для этого инструменты стоят дорого.

Чтобы не допустить поломки и правильно выполнить работу, для протяжки

рекомендуется использовать рычаг длиной метр или чуть больше. Если на ступице автомобиля мелкий шаг резьбы может хватить усилия в 20 Нм плюс к этому необходимо будет сделать поворот ключа еще на 90°, в сумме такие усилия дадут очень приличный момент затяжки. Кто помнит физику может произвести простой расчет. Для этого необходимо знать свой вес и длину рычага. Значение в 20 Нм равно усилию два килограмма при длине рычага в метр.

Усилие, то с каким моментом затягивать ступичную гайку

, зависит от индивидуальных особенностей транспортного средства. Рекомендации по затяжке даже одного и того же подшипника часто различаются. Они зависят от качества металла ступиц, прочности гаек, цапф, резьбы. Обычно 19-23 кгс/м достаточно. Если произойдет ослабление подшипника и зазор достигнет значения 0,06-0,08 миллиметров, это значительно повлияет на снижение ресурса всего механизма.

Специалисты много лет проработавшие в автосервисе рекомендуют через каждые 15-20 тысяч километров пробега подтягивать гайки ступиц. Полезно будет в таком случае их немного расслабить на один два оборота. Лучше всего чтобы автомобиль был приподнят домкратом при этом. Для осуществления данного процесса многие советуют применить трубчатый ключ, накидной, потому что у него толстые стенки и есть место под вороток, и он более мощный. Благодаря специальному переходнику получиться применить трубу.

Современные автомобили оборудованы обжимными гайками, которые не нужно контрить. На них есть пояски и они сами вдавятся в пазы цапфы. Не надо давить на ключ всем своим весом в сто килограмм, это фактически в два раза сильнее, чем необходимо. Зная точно какой момент затяжки ступичной гайки

можно избежать потери колеса в пути, перед этим произойдет образование стука при поворотах, машина при этом может вылететь в кювет.

Момент затяжки переднего ступичного подшипника – это усилие, с которым затягивается гайка ступицы. Единицы измерения – Н*М (или кгс*м). Передние подшипники имеют внутренний осевой зазор, который необходим для правильной работы подшипника, а именно:

- предотвращение углового смещения колец;

- снижение трения тел качения и дорожек качения;

- правильное распределение внутренних напряжений на сепараторы и обоймы.

- компенсация теплового расширения.

- увеличение угла контакта для осевых нагрузок.

В свою очередь, осевой внутренний зазор двухрядного шарикоподшипника — это величина, на которую перемещается внутренние кольца относительного наружного. Для того чтобы осевой зазор был допуске, производится регулировка шарикоподшипника (или роликового), делается это при помощи правильной затяжки гайки ступицы.

Ознакомьтесь с устройством крепления и компоновки подшипника с передней ступицей, а так же с конструкцией ступичного шарикоподшипника.

Так же на видео представлен процесс регулировки люфта уровнем натяжения контргайки:

Метод приложения крутящего момента

Самый распространенный и, вероятно, самый простой метод затяжки резьбовых соединений. Он заключается в создании на гайке крутящего момента, обеспечивающего необходимое усилие предварительной затяжки. А главное его преимущество в том, что он очень прост, занимает минимум времени и используемый инструмент сравнительно не дорог.

Крутящий момент (Мкр, в Нм) – это момент силы, приложенной к гайке на определенном расстоянии от её центра (произведение силы на плечо), действие которого вызывает поворот гайки вокруг оси.

Болт в резьбовом соединении находится под постоянным механическим напряжением и устойчив к усталости. Однако, если первоначальное усилие слишком мало, под действием изменяющихся нагрузок болт быстро будет повреждаться. Если первоначальное усилие слишком велико, процесс затяжки может привести к разрушению болта. Следовательно, надежность зависит от правильности выбора первоначального усилия и, соответственно, необходим контроль крутящего момента на гайке.

| Метод заключается в создании на гайке крутящего момента, в результате чего гайка закручивается по резьбе, создавая усилие затяжки | Расход приложенного усилия | Расположение трущихся поверхностей |

Критичным фактором при затяжке резьбового соединения является усилие предварительной затяжки соединяемых деталей. Крутящий момент косвенно характеризует величину усилия предварительной затяжки.

Усилие предварительной затяжки (Q, в H), на которое производится затяжка резьбового соединения, обычно принимается в пределах 75-80%, в отдельных случаях 90%, от пробной нагрузки.

Пробная нагрузка (N, в H) является контрольной величиной, которую стержневая крепежная деталь должна выдержать при испытаниях. Пробная нагрузка приблизительно, на 5%-10% меньше, произведения предела текучести стержневой крепежной детали на номинальную площадь сечения.

Пробная нагрузка, в соответствии с ГОСТ 1759.4, для крепежных деталей с классом прочности 6.8 и выше составляет 74-79% от минимальной разрушающей нагрузки (P, в H).

Минимальная разрушающая нагрузка соответствует произведению предела прочности (временному сопротивлению разрыву) стержневой крепежной детали на номинальную площадь сечения.

Соответственно, усилие предварительной затяжки не должно приводить к переходу стержневой крепежной детали из области упругой в область пластической деформации материала.

Нередко возникает вопрос почему «предварительной». Дело в том, что затяжка соединений подразумевает создание во всех деталях — и крепежных, и соединяемых, некоторых напряжений. При этом в упруго напряженных телах проявляются некоторые механизмы пластических деформаций, ведущие к убыванию напряжений во времени (явление релаксации напряжений). Поэтому по истечении некоторого времени усилие затяжки соединения несколько снижается без каких либо дополнительных силовых воздействий на него.

Требуемый крутящий момент затяжки конкретного соединения зависит от нескольких переменных:

- Коэффициент трения между гайкой и стержневой крепежной деталью;

- Коэффициент трения между поверхностью гайки и поверхностью соединяемой детали;

- Качество и геометрия резьбы.

Наибольшее значение имеет трение в резьбе между гайкой и стержневой крепежной деталью, а также гайкой и поверхностью соединяемой детали, которые зависят от таких факторов как, состояние контактных поверхностей, вид покрытия, наличие смазочного материала, погрешности шага и угла профиля резьбы, отклонение от перпендикулярности опорного торца и оси резьбы, скорость завинчивания и др.

Потери на трение могут быть достаточно большими. При практически сухом трении, грубой поверхности и усадке материала, потери могут быть такими большими, что при затяжке на непосредственно напряжение соединения останется не более 10% момента (см. рисунок выше). Остальные 90% уходят на преодоление сопротивления трения и усадку.

Для иллюстрации покажем следующий пример: когда оборудование установлено, соединения новые и чистые. Через несколько лет работы они становятся загрязненными, перекодированными и т.п. Таким образом, при откручивании и затяжке, «паразитное» трение больше. И хотя гайковерт будет показывать требуемый момент, требуемое сжатие соединения не будет достигнуто. И когда при эксплуатации, на резьбовое соединение будет воздействовать нагрузки или вибрация, велик риск самоослабления соединения и как результат — аварии.

Коэффициент трения можно снизить, используя масло, но не чрезмерно, поскольку при этом велика опасность чрезмерного падения сопротивления, и превышения силы напряжения соединения, что может привести к разрушению стержневой крепежной детали.

Значения коэффициента трения в реальных условиях сборки можно лишь прогнозировать. Как показывают многочисленные эксперименты, они не стабильны. В табл. приведены их справочные значения.

Таблица Значения коэффициентов трения в резьбе стержневой крепежной детали из стали µр и между поверхностью гайки и поверхностью соединяемой детали µт

| Вид покрытия | Коэффициент трения | Без смазочного материала | Машинное масло | Солидол синтетический | Машинное масло с МоS2 |

| Без покрытия | µр | 0,32-0,52 | 0,19-0,24 | 0.16-0,21 | 0,11-0,15 |

| µт | 0,14-0,24 | 0,12-0.14 | 0,11-0,14 | 0,07-0,10 | |

| Цинкование | µр | 0,24-0,48 | 0,15-0,20 | 0,14-0,19 | 0,14-0,19 |

| µт | 0,07-0.10 | 0.09-0,12 | 0,08-0,10 | 0,06-0,09 | |

| Фосфатирование | µр | 0,15-0,50 | 0,15-0,20 | 0,15-0.19 | 0.14-0,16 |

| µт | 0,09-0,12 | 0,10-0,13 | 0,09-0,13 | 0,07-0,13 | |

| Оксидирование | µр | 0.50-0,84 | 0,39-0.51 | 0,37-0,49 | 0.15-0,21 |

| µт | 0,20-0,43 | 0,19-0.29 | 0.19-0,29 | 0,07-0,11 |

Для крепежа из нержавеющей стали А2 и А4 коэффициенты трения:

- Без смазочного материала: µр– 0,23- 0,50 µт — 0,08-0,50

- Со смазкой, включающей хлоропарафин: µр– 0,10- 0,23 µт — 0,08-0,12

Номинальный крутящий момент рассчитывается по формуле:

Мкр = 0,001 Q*(0,16*Р + µр *0 ,58* d2 + µт *0,25*(dт + d0)),

где µр– коэффициент трения в резьбе между гайкой и стержневой крепежной деталью;

µт — коэффициент трения между поверхностью гайки и поверхностью соединяемой детали;

dт – диаметр опорной поверхности головки болта или гайки, мм;

d0 – диаметр отверстия под крепёжную деталь, мм;

d2– средний диаметр резьбы, мм;

Q – усилие предварительной затяжки.

Для упрощения расчетов Мкр коэффициенты трения усредняют. Средние коэффициенты трения крепежных соединений из стали соответствуют следующим состояниям поверхности:

— 0,1 – фосфатированный или оцинкованный болт, хорошо смазанная поверхность -0,14 – химически оксидированный или оцинкованный болт, плохое качество смазки -0,2 – болт без покрытия, нет смазки

Усилие предварительной затяжки определяются требованиями к соединению, поэтому наши рекомендации выбора усилий предварительной затяжки и крутящего момента, приведенные в таблицах, являются справочными и не могут быть приняты как руководство к действию, учитывая множество факторов оказывающих роль на качество соединения.

Для выбора усилия предварительной затяжки резьбовых соединений и крутящего момента различного класса прочности можно использовать приведенные ниже таблицы. Таблицы приведены для соединений, имеющих средний коэффициент трения 0,14.

Усилие предварительной затяжки и крутящий момент резьбового соединения с крупным шагом резьбы и коэффициентом трения 0,14

| Номинальный диаметр резьбы | Шаг резьбы, P | Номинальная площадь сечения As, мм² | Усилие предварительной затяжки Q, H | Крутящий момент Мкр Нм | ||||||||

| 4.6 | 5.6 | 8.8 | 10.9 | 12.9 | 4.6 | 5.6 | 8.8 | 10.9 | 12.9 | |||

| М4 | 0,7 | 8,78 | 1280 | 1710 | 4300 | 6300 | 7400 | 1,02 | 1,37 | 3,3 | 4,8 | 5,6 |

| М5 | 0,8 | 14,2 | 2100 | 2790 | 7000 | 10300 | 12000 | 2,0 | 2,7 | 6,5 | 9,5 | 11,2 |

| М6 | 1,0 | 20,1 | 2960 | 3940 | 9900 | 14500 | 17000 | 3,5 | 4,6 | 11,3 | 16,5 | 19,3 |

| М8 | 1,25 | 36,6 | 5420 | 7230 | 18100 | 26600 | 31100 | 8,4 | 11 | 27,3 | 40,1 | 46,9 |

| М10 | 1,5 | 58 | 8640 | 11500 | 28800 | 42200 | 49400 | 17 | 22 | 54 | 79 | 93 |

| М12 | 1,75 | 84,3 | 12600 | 16800 | 41900 | 61500 | 72000 | 29 | 39 | 93 | 137 | 160 |

| М14 | 2,0 | 115 | 17300 | 23100 | 57500 | 84400 | 98800 | 46 | 62 | 148 | 218 | 255 |

| М16 | 2,0 | 157 | 23800 | 31700 | 78800 | 115700 | 135400 | 71 | 95 | 230 | 338 | 395 |

| М18 | 2,5 | 193 | 28900 | 38600 | 99000 | 141000 | 165000 | 97 | 130 | 329 | 469 | 549 |

| М20 | 2,5 | 245 | 37200 | 49600 | 127000 | 181000 | 212000 | 138 | 184 | 464 | 661 | 773 |

| М22 | 2,5 | 303 | 46500 | 62000 | 158000 | 225000 | 264000 | 186 | 250 | 634 | 904 | 1057 |

| М24 | 3,0 | 353 | 53600 | 71400 | 183000 | 260000 | 305000 | 235 | 315 | 798 | 1136 | 1329 |

| М27 | 3,0 | 459 | 70600 | 94100 | 240000 | 342000 | 400000 | 350 | 470 | 1176 | 1674 | 1959 |

| М30 | 3,5 | 561 | 85700 | 114500 | 292000 | 416000 | 487000 | 475 | 635 | 1597 | 2274 | 2662 |

| М33 | 3,5 | 694 | 107000 | 142500 | 363000 | 517000 | 605000 | 645 | 865 | 2161 | 3078 | 3601 |

| М36 | 4,0 | 817 | 125500 | 167500 | 427000 | 608000 | 711000 | 1080 | 1440 | 2778 | 3957 | 4631 |

| М39 | 4,0 | 976 | 151000 | 201000 | 512000 | 729000 | 853000 | 1330 | 1780 | 3597 | 5123 | 5994 |

Усилие предварительной затяжки и крутящий момент резьбового соединения с мелким шагом резьбы и коэффициентом трения 0,14

| Номинальный диаметр резьбы | Шаг резьбы, P | Номинальная площадь сечения As, мм² | Усилие предварительной затяжки Q, H | Крутящий момент Мкр Нм | ||||

| 8.8 | 10.9 | 12.9 | 8.8 | 10.9 | 12.9 | |||

| М8 | 1 | 39,2 | 19700 | 28900 | 33900 | 29,2 | 42,8 | 50,1 |

| М10 | 1,25 | 61,2 | 30800 | 45200 | 52900 | 57 | 83 | 98 |

| М12 | 1,25 | 92,1 | 46800 | 68700 | 80400 | 101 | 149 | 174 |

| М14 | 1,5 | 125 | 63200 | 92900 | 108700 | 159 | 234 | 274 |

| М16 | 1,5 | 167 | 85500 | 125500 | 146900 | 244 | 359 | 420 |

| М18 | 1,5 | 216 | 115000 | 163000 | 191000 | 368 | 523 | 613 |

| М20 | 1,5 | 272 | 144000 | 206000 | 241000 | 511 | 728 | 852 |

| М22 | 1,5 | 333 | 178000 | 253000 | 296000 | 692 | 985 | 1153 |

| М24 | 2 | 384 | 204000 | 290000 | 339000 | 865 | 1232 | 1442 |

| М27 | 2 | 496 | 264000 | 375000 | 439000 | 1262 | 1797 | 2103 |

| М30 | 2 | 621 | 331000 | 472000 | 552000 | 1756 | 2502 | 2927 |

ОТКРУЧИВАНИЕ

При откручивании гаек требуется крутящий момент большей величины, чем при затяжке. Это объясняется коррозией резьбового соединения, взаимным проникновением материалов болта и гайки в зоне резьбы под действием длительной нагрузки.

Общее правило – при откручивании требуется момент в 1,3-1,5 раза больший, чем при затяжке!

При откручивании прокорродированных и закрашенных соединений часто требуется инструмент с моментом в 2 раза больше, чем при затяжке. Но лучше в таких случаях использовать специальные средства для разрушения продуктов коррозии. Это снизит трение и, соответственно, силы воздействующие на упорную часть инструмента, продлевая срок его жизни.

С каким усилием затягивать ступичную гайку на своём автомобиле?

Для каждого авто установлены нормы момента, так как сила затяжки для контргайки зависит от следующих факторов: — Размеров подшипника; — Регламентированного осевого зазора; — Диаметра и шага резьбы; Далее представлены показатели усилий, для того чтобы правильно затягивать гайку. База будет постепенно пополняться.

Если вы не нашли значений моментов затяжки для своего авто (Шкода Октавия, модели Субару, Тойота Королла), найдите подшипник какой установлен у вас, и такой же диаметр резьбы или задайте вопрос в комментариях.

Моменты затяжки переднего ступичного подшипника на ВАЗ (ЛАДА)

Моменты затяжки переднего ступичного подшипника на Форд (Ford)

Моменты затяжки переднего ступичного подшипника на Шевроле (Chevrolet)

Моменты затяжки переднего ступичного подшипника на Рено (Renault)

| А | Б | В | Г |

| 1 | Логан | 175 | М20х1,5 |

| 2 | Меган 1, Меган 2 | 280 | |

| 3 | Сандеро | ||

| 4 | Дастер 4×4 | 280 | |

| 5 | Дастер 4×2 | 175 |

Моменты затяжки переднего ступичного подшипника на Дэу (Daewoo)

Таблица затяжки

Чтобы точно понимать, какие именно усилие нужно прикладывать для того или иного крепления, оптимально для начала заглянуть в технический паспорт и руководство по эксплуатации. Для особенно важных узлов производитель обязательно указывает момент затяжки.

Если этих значений в документах нет, тогда действовать примерно или ориентироваться по приблизительным оценкам не стоит. Для таких ситуаций предусмотрена специальная таблица затяжки для болтовых соединений. Она универсальная, что позволяет применять её в различных ситуациях.

Работать с таблицей несложно. Для этого нужно сопоставить резьбу и шаг, который измеряется в миллиметрах, с классом прочности болтов. Класс прочности варьируется в пределах от 4,6 до 12,9. Резьба с шагом бывает от 5/0,8 до 42/4,5.

Как затянуть ступичную гайку нужным моментом

Для затягивания резьбовых соединений, где рекомендуется соблюдать определённый момент, используют специальные динамометрические ключи

. Внутри инструмента расположен динамометр со шкалой или специальное устройство с ограничителем, которое срабатывает при достижении требуемой силы затягивания. Ключи так же бывают с интервалами значений, например 5-25 (минимум 5 Н м, максимум 25 Н м). Резьбовое соединение затягивают до тех пор, пока стрелка не покажет необходимую величину или не сработает ограничитель. Имеются так же дорогие и точные аналоги – с электронным дисплеем,

но для эксплуатации и ремонта легковых авто подойдёт механический вариант.

На фото представлены основные виды таких ключей.

- С предустановленным моментом, не регулируемые.

- С предварительно настроенной величиной момента, регулируемые.

- С индикатором усилия при затяжке.

- С цифровым дисплеем прилагаемой силы закручивания.

Посмотрите видео как пользоваться динамометрическим инструментом:

Как затянуть ступичную гайку без динамометрического ключа

Многие автолюбители при ремонте своего автомобиля считают не целесообразным приобретать динамометрические ключи или другие специализированные приспособления (съемники и прочее). Имеется хороший способ, чтобы затянуть крепление с нужной силой, без применения динамометра. Потребуются следующие приспособления:

1. Трещотка с головкой под контргайку; 2. Труба для удлинения трещотки для создания требуемого «плеча» ; 3. Рулетка; 4. Маркер; 5. Груз, с возможностью подвесить на «плечо» (например, гиря 32 кг).

Суть метода заключается в расчете момента по формуле из начальных классов физики:

P — прикладываемая сила, Н; l — расстояние от ступицы до точки приложения силы – «плечо», м. Готовая формула для нашего случая будет следующей:

P1 = (M2 100)/(M1 10) (10 (или 9,8) — в переводе на Ньютоны), где

P1 — расстояние, на которое крепится грузило на «плечо» относительно точки кручения, см; M1 — масса груза, кг; M2 — требуемый момент, Н м.

Пример расчета для автомобиля Форд Фокус 2

P1 = (M2 100)/(M1 10) ( 10 (или 9,8) = (45 100)/(32 10) = 4500/320 = 14 см. Вывод: для обеспечения момента затяжки 45 Н м потребуется грузило массой 32 кг, расположенный на трубе на расстоянии 14 см.

- Предварительно накручиваем контргайку и слегка подтягиваем.

- Отмечаем расстояние 14 см, там, где должна висеть тяга;

- Придерживаем трещотку одной рукой, а другой навешиваем грузило, тем самым затягиваем крепление;

- Операция продолжается до тех пор, пока крепеж под весом не перестанет затягиваться, это значит, что мы достигли необходимого усилия. Точность +/- 5%.

Полезные видео

Как обойтись без динамометрического ключа:

Правильная затяжка ступичной гайки:

Такое параметр, как момент затяжки переднего ступичного подшипника является крайне важным, ибо, если он не выдержан, у автомобиля начнутся серьезные проблемы. Прежде всего, в салоне появится неприятный стук, который будет доноситься из-под колес во время преодоления различных кочек и ям.

Рекомендации по использованию

Отзывы автомобилистов наглядно показывают, что динамометрические ключи действительно полезная вещь в гараже. Если вы не ремонтируете машину сами, в его покупке смысла особого нет.

Помимо того, что нужно уметь правильно работать с ключом, также регулярно должна проводиться поверка и тарировка.

Тарировка подразумевает проверку показаний инструмента, его регулировку и перенастройку при необходимости. А поверкой называют ту же проверку. То есть нужно периодически проверять, действительно ли настроенный на ключе момент соответствует моменту затяжке. Если на шкале стоит 100, то и затягивать он должен с моментом 100 Нм. Со временем и при частой эксплуатации настройка сбивается.

Запомните, что шкальный ключ, то есть наш с вами ДМК, не может использоваться как обычный вороток. Иначе вскоре придется покупать новый инструмент.

Также важно после каждого применения выставлять значения на 0. Оставив ключ в сжатом состоянии, точность момента со временем ухудшится.

Каждый ДМК имеет свои особенности, как затягивать резьбу.

Щелчковые ключи

Хорошее сочетание цены, качества и точности делают их самыми популярными. Чтобы выставить усилие и закрутить соединение с нужным моментом, вам необходимо:

- отпустить гайку (стопорную);

- выставить на шкале нагрузку, что делается с помощью подвижной рукоятки;

- стопорной гайкой зафиксировать это положение;

- начать затяжку и когда прозвучит характерный щелчок, остановиться.

Источник